在當今全球制造業深刻變革的浪潮中,工業互聯網與大數據的深度融合,正成為推動智能制造發展的核心引擎。這不僅是技術的迭代,更是一場生產模式、組織形態和商業邏輯的全面革新。本課件旨在分享工業互聯網數據服務的關鍵內涵、核心價值與實踐路徑,為理解與投身智能制造轉型提供思路。

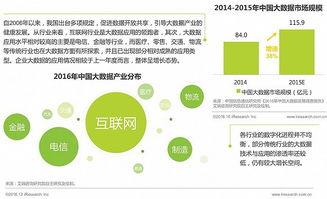

一、 工業互聯網與大數據:智能制造的雙基座

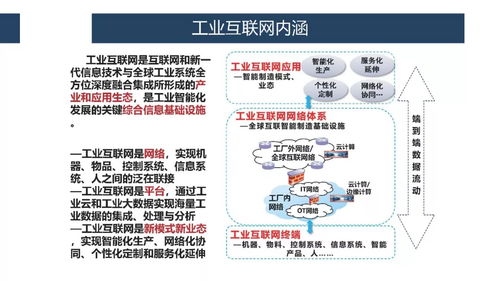

工業互聯網通過實現人、機、物、系統的全面互聯,構建起覆蓋全產業鏈、全價值鏈的全新制造和服務體系。大數據技術則如同這一體系的“神經中樞”與“智慧大腦”,負責對海量、多源、異構的工業數據進行采集、存儲、處理與分析。二者的結合,使得制造過程從傳統的依賴經驗和固定流程,轉向以數據為驅動的精準感知、實時分析、科學決策和動態優化。

二、 工業互聯網數據服務的核心內涵

工業互聯網數據服務,是指基于工業互聯網平臺,對制造全環節、全過程產生的數據進行匯聚、治理、建模、分析,并形成可復用、可交易、可賦能的數據產品和應用服務。其主要層次包括:

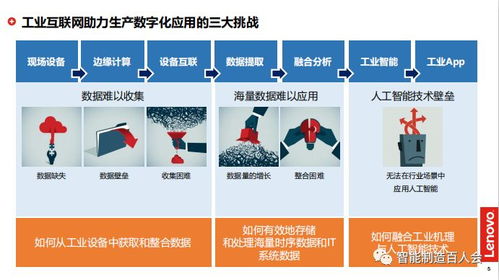

- 數據采集與連接服務:通過工業網關、傳感器、邊緣計算設備等,實現各類工業設備、信息系統、產品數據的標準化接入與實時采集,打破“數據孤島”。

- 數據管理與治理服務:提供數據存儲、清洗、標注、分類、目錄管理等能力,確保數據質量、安全與合規,構建可信的數據資產體系。

- 數據分析與建模服務:運用機器學習、人工智能、數字孿生等技術,開發針對特定場景(如預測性維護、工藝優化、質量管控、能耗管理)的算法模型,挖掘數據深層價值。

- 數據應用與創新服務:將數據分析結果封裝成可訂閱的SaaS應用、工業APP、API接口等,直接服務于研發設計、生產運營、供應鏈管理、產品服務化等具體業務,創造新價值。

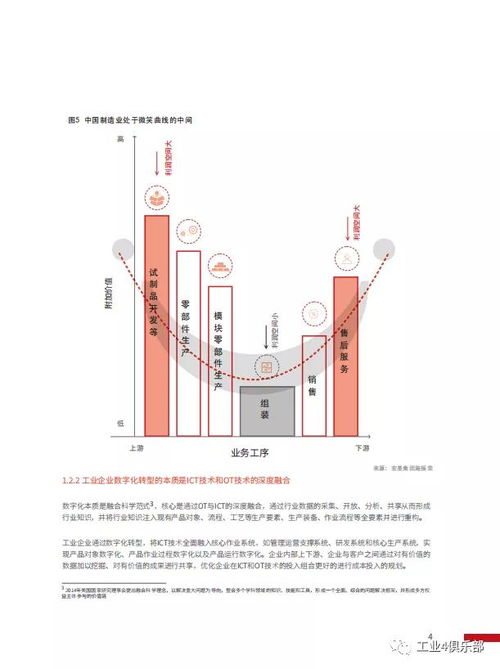

三、 數據服務賦能智能制造的關鍵價值

- 實現生產智能化:通過對設備運行數據、工藝參數的實時監控與優化,實現生產線的自適應調整、故障預測與健康管理(PHM),大幅提升設備綜合效率(OEE)與生產靈活性。

- 驅動產品服務化:通過嵌入傳感器和連接能力,產品成為數據源頭。制造商可以追蹤產品全生命周期數據,提供遠程監控、預防性維護、性能優化等增值服務,實現從“賣產品”到“賣服務”的轉型。

- 優化供應鏈協同:打通供應鏈上下游數據,實現需求精準預測、庫存智能調配、物流實時可視化,構建透明、敏捷、柔性的供應鏈網絡。

- 催生新模式新業態:基于平臺匯聚的行業數據,可以衍生出產能共享、協同制造、工業金融、數據交易等全新商業模式,促進產業生態繁榮。

四、 實踐路徑與挑戰展望

實踐路徑建議:

- 夯實基礎:優先完成關鍵設備與系統的互聯互通,構建企業級數據中臺,統一數據標準與管理規范。

- 場景驅動:從痛點明確、價值易衡量的具體場景(如能耗管理、質量追溯)切入,開展數據服務試點,快速見效。

- 平臺賦能:積極利用或構建工業互聯網平臺,借助其提供的工具、算力、算法資源和生態能力,降低數據服務開發與應用門檻。

- 生態合作:與技術供應商、行業伙伴、高校研究機構共建數據創新生態,共享知識,共擔風險。

面臨的主要挑戰:

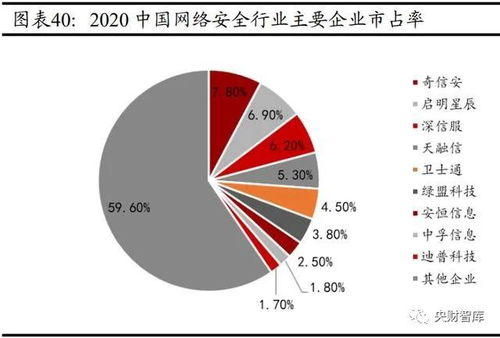

- 數據安全與隱私保護:工業數據涉及核心工藝與企業機密,需建立完善的數據安全防護體系與可信流通機制。

- 技術融合與人才短缺:需要既懂制造工藝又精通數據技術的復合型人才,技術集成應用復雜度高。

- 標準與互操作性:設備接口、數據格式、通信協議標準不一,影響數據的廣泛集成與深度利用。

- 價值衡量與商業模式:數據服務的投入產出需要清晰的衡量標準,可持續的商業模式仍在探索中。

###

工業互聯網數據服務是釋放智能制造潛力的關鍵。它將數據從被記錄的“副產品”,轉變為驅動創新與效率提升的“核心生產要素”。面對機遇與挑戰,制造企業需戰略引領、務實推進,以數據為紐帶,深化技術與業務的融合,方能在這場數字化、智能化的轉型升級中贏得先機,構筑面向未來的核心競爭力。